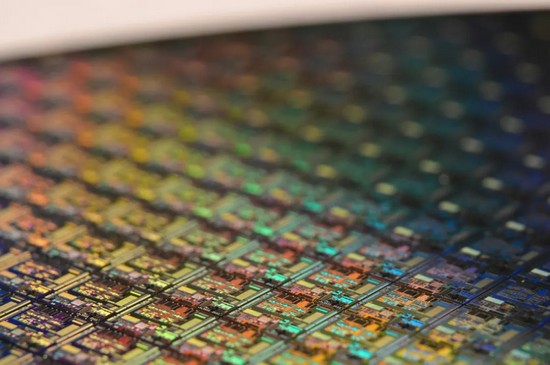

新材料崛起,加工挑战加剧

第三代化合物半导体

以碳化硅(SiC)、氮化镓(GaN)为代表的第三代半导体材料,凭借耐高压、耐高温、高频高效等优势,正加速应用于新能源汽车、5G通信等领域。据Yole研究预测,碳化硅功率器件市场到2030年将扩大到103亿美元。

然而,这些“硬核”材料也为芯片生产带来了不小的难度:硬度高、脆性大、成本高三大挑战,使得传统机械切割极易产生崩边、微裂纹,导致器件良率骤降。作为芯片制造的关键一环,晶圆切割技术已成为制约产业发展的瓶颈。

碳化硅加工三重挑战

01 莫氏硬度高

碳化硅材料莫氏硬度高达9.2~9.5,与金刚石硬度相近,在切割过程中对刀具磨损严重,加工难度极大,显著影响生产效率;同时,机械摩擦产生的局部高温容易诱发晶格相变,在切割区域形成热损伤层,从而影响芯片性能。

02 断裂韧性低

碳化硅的断裂韧性仅为3-4MPa·m`1/2,脆性较大,在受到较大外力冲击时容易断裂;机械切割应力还会诱发亚表面微裂纹,从而形成明显崩边、层状剥离等缺陷,在后续工艺中扩展至芯片功能区,造成隐蔽损伤,致使成品芯片性能下降。

03 成本高昂

碳化硅晶圆衬底加工环节复杂、耗时,其成本比硅片高数十倍,原料昂贵致使生产对良率要求极高。此外,传统切割在加工碳化硅材料时刀具磨损严重,这也为生产厂家增加了刀具成本,耗材与良率两方面损失共同推高量产综合加工成本。

技术革命,由内而外精密分切

隐形切割技术

激光隐形切割(Laser Stealth Dicing,LSD),又叫改质切割技术,是一种通过将激光束聚焦在晶圆材料内部来实现无损伤切割的技术。激光束通过诸如透射、折射、吸收等一系列反应到达聚焦位置,然后进行单通道或多通道扫描,在晶圆内部不同深度形成改质层(SD层),然后利用连续波激光在裂纹周围产生热应力,使裂纹沿改质层定向扩展,实现晶圆“由内而外”的无损分离。

与机械切割或激光表面划片相比,隐切技术可以有效避免加工过程中对晶圆工作表面的损伤和飞溅污染,在半导体行业具有更广阔的应用前景。

01 零崩边控制

激光隐切通过将超短脉冲激光聚焦于晶圆内部形成改质层,实现“由内而外”分离,从根本上避免了机械应力导致的裂纹和崩边,显著提升产品性能。

02 高稳定生产

激光隐切是非接触式加工,避免了因刀片耗损导致的工艺漂移和质量不一致性。同时,激光加工杜绝了冷却液和碎屑污染,在加工中不会造成晶圆表面损伤和飞溅污染,符合晶圆制造的高洁净度要求,稳定提升批量生产良率。

03 成本优化

激光隐切技术凭借高良率、无耗材、无需后道清洗等多方面优势,共同降低了单片晶圆的综合加工成本,为半导体行业量产提供稳定高效的技术支撑。

全球首发,硬实力破解加工困局

华工激光改质切割设备

针对晶圆加工领域普遍面临的技术瓶颈,华工激光依托产学研深度融合优势,瞄准碳化硅器件加工痛点,研发打造出我国首台 核心部件100%国产化 的高端晶圆激光切割装备。设备历经多次迭代升级,二代隐切设备实现量产级性能突破,创下多项关键指标全国第一,效率和精度都达到国际先进水平,市场上形成大批量销售并拥有成熟的工艺案例经验,是客户在SiC制造领域最信赖的伙伴。

全自动晶圆改质切割智能装备

专为6-8英寸碳化硅晶圆隐形切割打造,配置自动搬运及检测功能,搭载高精度动态焦点补偿系统(DFT)及自动对焦系统,实现对不同晶粒规格晶圆自动识别/定位,完成对晶圆的全切和晶片的分离。

“设备-裂片-光学-软件”

四大系统实现闭环创新

自研 劈裂延时自适应算法、

焦点随动补偿技术

2000片晶圆劈裂位置偏差≤3μm

24小时无故障连续运行

99.8%

切割良率显著提升

领先行业平均

40%

节省耗材/人力/维护

量产成本降低

95%

核心器件国产率高

技术自主可控

面向化合物半导体产业升级需求,华工激光着力构建覆盖第一代至第四代半导体材料的工艺装备体系,开发出激光加工与量测两大类产品线,打造六类核心智能装备,贯通半导体前道制造与后道封装环节,针对性为行业客户定制一站式系统解决方案。

未来,华工激光将持续深化技术创新,致力实现从“并跑”到“领跑”的跨越,全力助推中国第三代半导体产业实现高水平自主可控,向打造具有全球影响力的科技企业坚定进发,为世界半导体产业贡献中国方案与中国智慧。

关于华工激光

华工激光是中国激光工业化应用的开创者、引领者,全球激光加工解决方案权威提供商。我们全面布局激光智能装备、量测与自动化产线、智慧工厂建设,为智能制造提供整体解决方案。

我们深刻把握制造业发展趋势,从精密微纳激光装备到超高功率激光装备,为您提供包括全功率系列的 激光切割 装备、 激光焊接 装备、 激光清洗 装备、 激光标记 装备、 激光热处理 装备、 激光3D打印 装备、 激光打孔 装备、 检测 装备、激光器及各类配套器件、 激光加工 专用装备等产品及 解决方案。